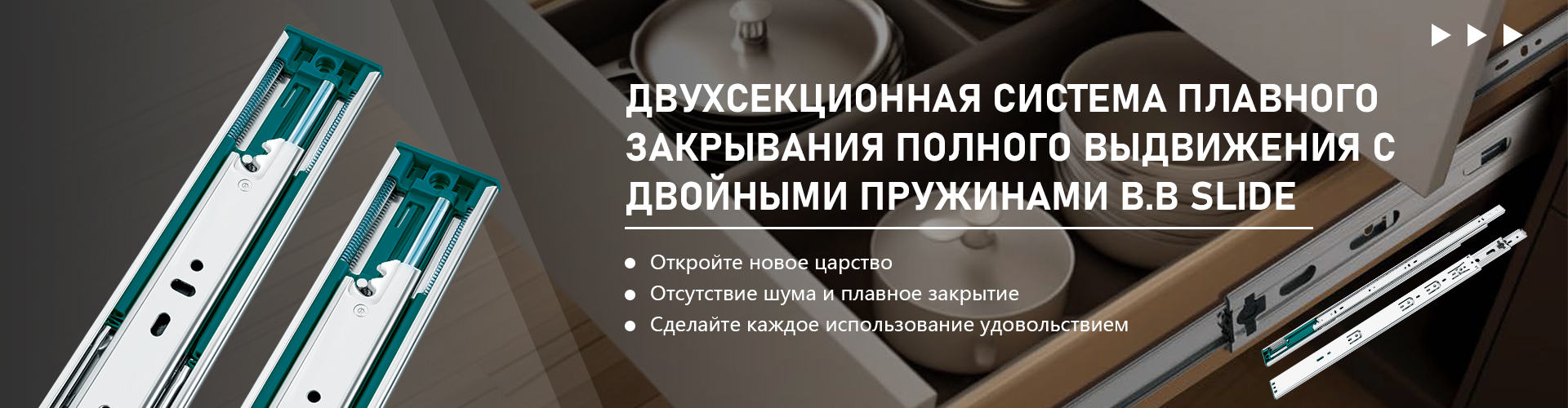

Трехсекционная двухступенчатая пружинная амортизирующая направляющая с двойной пружиной Технология производства

2025-04-01

I.Выбор материала и предварительная обработка

Основной материал

Материал основания скольжения: холоднокатаный стальной лист (SPCC/SPHC) или нержавеющая сталь (SUS304), толщина обычно составляет 0,8-1,5 мм, должны обладать высокой прочностью, износостойкостью и устойчивостью к деформации.

Материал пружины: высокоуглеродистая стальная проволока (например, 65Mn, 70# сталь) или рояльная проволока (SWP-A), должна быть термически обработана для улучшения предела упругости.

Компоненты амортизации: полиуретан (PU), нейлон или гидравлическое амортизационное масло (для гидравлического типа амортизации).

Предварительная обработка

Очистка стали: удаление поверхностных масел и окисленных слоев путем обезжиривания и травления.

Антикоррозийная обработка: фосфатирование или гальванизация (электрогальванизация, горячее цинкование) для повышения коррозионной стойкости.

II.процесс штамповки формовки

Штамповка секций скользящего рельса

Стальной лист штампуется и гнется на непрерывном прессе для формирования трехсекционной структуры рельса скольжения (внутренний, средний и внешний рельсы), при этом необходимо обеспечить, чтобы каждая секция рельса имела одинаковую форму поперечного сечения и допуски на размеры ≤±0,1 мм.

Ключевая конструкция пресс-формы: сегментная штамповочная форма должна точно контролировать угол изгиба боковины рельса (обычно 90°-120°) и глубину канавки для шариков (для установки шарикоподшипников).

Обработка шариковых канавок

Путем точной штамповки или фрезеровки с ЧПУ на внутренней стороне дорожки обработки шаровой канавки, ширина канавки и диаметр шара совпадают (обычно используется φ2-4 мм стальной шар), чтобы обеспечить плавное скольжение.

III.Термообработка и обработка поверхности

Термическая обработка

Закалка рельсов: высокочастотная закалка или азотирование контактной поверхности рельса, твердость поверхности до HRC45-50, для повышения износостойкости.

Отпуск пружин: мотки проволоки из пружинной стали необходимо закалить (300-400°C) после формовки, чтобы устранить внутреннее напряжение и стабилизировать модуль упругости.

Обработка поверхности

Электростатическое напыление: на внешнюю поверхность скользящего рельса наносится эпоксидная смола или порошковое покрытие, цвет по выбору, толщина 20-30 мкм.

Процесс гальванизации: никелевое или тефлоновое покрытие на контактной поверхности внутреннего рельса (для снижения коэффициента трения).

IV.изготовление пружин и буферной системы

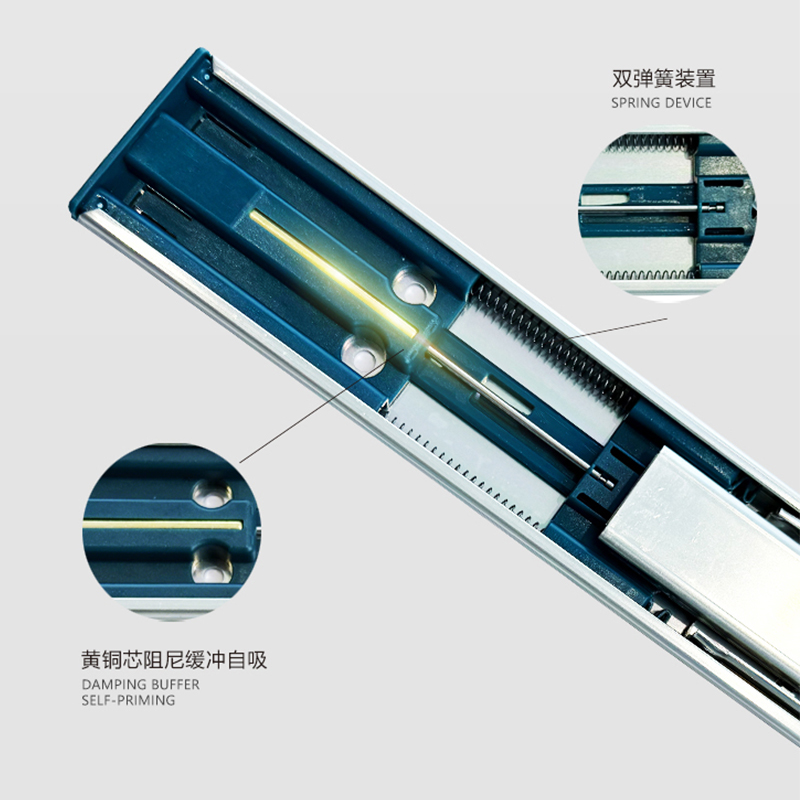

Конструкция двойной пружины

Основная пружина: отвечает за обеспечение основного усилия, имеет более толстый диаметр проволоки (φ1,2-2,0 мм) и длинный ход предварительной нагрузки для поддержки выдвижения заслонки.

Буферная пружина: диаметр тонкой проволоки (φ0,8-1,2 мм), взаимодействует с демпфером для обеспечения буферной силы в конце закрытия заслонки для достижения эффекта "двухступенчатой силы".

Интеграция буферного механизма

Механическая амортизация: удар поглощается полиуретановыми прокладками или сжатием пружин.

Гидравлический амортизатор: установите микрогидравлический амортизатор на конце ползуна, используя дросселирование масла для достижения амортизации (необходимо герметизировать процесс).

V.Сборка и ввод в эксплуатацию

Монтаж шариков

Вставьте стальные шарики в пазы с фиксированным шагом (15-25 шариков на секцию рельса) и нанесите смазку (литиевую или силиконовую).

Установите нейлоновую обойму, чтобы предотвратить выпадение шариков.

Сборка пружины и рельса

Основная пружина закреплена между внешней и средней направляющими, а буферная пружина установлена на конце средней и внутренней направляющих.

Предварительный натяг пружины регулируется для обеспечения равномерного усилия при выдвижении/задвигании ползуна, а буферная пружина находится в закрытом положении.

Двухступенчатая регулировка усилия

Регулируя сжатие буферной пружины или отверстие в масляном контуре демпфера, можно регулировать величину сопротивления в конце закрытия (обычно устанавливается на уровне 30-50% от начальной тяги).

VI.Проверка качества и испытания

Ключевые пункты испытаний

Точность размеров: зазор между тремя секциями посадки трека ≤ 0,3 мм, допуск на расширение и сжатие по всей длине ± 1 мм.

Испытание нагрузкой: отсутствие деформации при статической нагрузке (50-100 кг) и сохранение гладкости после испытания динамическим циклом (50 000 раз открывания и закрывания).

Амортизационные характеристики: сила удара в конце закрытия ≤ 5N, шум ≤ 45dB.

Автоматическое испытательное оборудование

Лазерный дальномер для определения параллельности путей, датчик давления для проверки кривых толкания и тяги, акустический анализатор для контроля аномального шума.

VII.Трудности и решения

Синхронизация двух пружин: необходимо точно рассчитать жесткость пружины (значение k) и положение установки, чтобы избежать неравномерной силы, приводящей к заклиниванию.

Решение: Используйте анализ методом конечных элементов (FEA) для моделирования усилий пружин и оптимизации параметров предварительного натяжения.

Отказ амортизатора: отказ амортизатора из-за утечки масла из гидравлических амортизаторов или старения полиуретана.

Решение: выберите уплотнения, устойчивые к высоким температурам (Viton), или перейдите на механическую амортизирующую конструкцию.

Заедание шарика: попадание примесей в канавку шарика или недостаточная смазка приводят к плохому скольжению.

Решение: контроль чистоты среды сборки (цех класса 10 000 без пыли) и использование долговечной смазки.

VIII.Применение и тенденции рынка

Мебельная промышленность: высококлассные направляющие для выдвижных ящиков, бесшумные, сверхдолговечные (более 100 000 раз).

Промышленность: направляющие для тяжелых условий эксплуатации должны сочетаться с технологией линейных направляющих, выдерживающих нагрузку до 500 кг и более.

Требования по защите окружающей среды: продвигайте бесхромовое фосфатирование, покрытия на водной основе и другие экологичные процессы.